Na przestrzeni ostatnich kilkunastu lat w architekturze powraca trend współpracy pomiędzy jednostkami edukacyjnymi a branżowym sektorem prywatnym. Ciekawym przykładem są chociażby coraz częściej współfinansowane przez biura architektoniczne prace doktorskie czy zaangażowanie niektórych firm we współtworzenie rynku start-upów (np. współpraca firmy BIG z producentem wielkoformatowych drukarek 3D w celu „drukowania” jednostek mieszkalnych). Jednocześnie rozwijane są formy kooperacji wewnętrznej, w ramach jednej bądź kilku uczelni, umożliwiające wymianę wiedzy pomiędzy wydziałami architektury oraz np. inżynierii lądowej, a także instytutami mechatroniki, biotechnologii czy programowania.

i

Jednak bez odpowiedniego zaplecza technicznego niewiele takich prób współpracy ma szansę na realizację. Instytut Projektowania Komputacyjnego (ICD, Computational Design and Construction) oraz Konstrukcji Nośnych i Projektowania Konstrukcyjnego (ITKE, Building Structures and Structural Design) na Uniwersytecie w Stuttgarcie od lat umożliwiają tworzenie takich projektów. W wyniku współpracy z różnymi firmami udało się stworzyć wiele eksperymentalnych, zaawansowanych technologicznie pawilonów, pozwalających na testowanie nowych rozwiązań materiałowych i metod produkcji.

i

w 2019 roku na terenach parku Bundesgartenschau w Heilbronn uczelnia zaprojektowała pawilon eksperymentalny – BUGA Fibre oraz towarzyszący mu BUGA Wood. Ich cechą wspólną jest połączenie zaawansowanego projektowania komputerowego, oraz coraz częściej wykorzystywanej w przemyśle lotniczym i motoryzacyjnym technologii oraz fabrykacji cyfrowej, co w oparciu o biomimetyczne struktury (naśladujące rozwiązania strukturalne występujące w przyrodzie) daje niesamowite efekty. Wyznacza również jeden z możliwych kierunków optymalizacji materiałowej, która szczególnie w perspektywie postępujących wyzwań klimatycznych, już teraz jest wielkim wyzwaniem dla branży budowlanej.

i

Konstrukcja

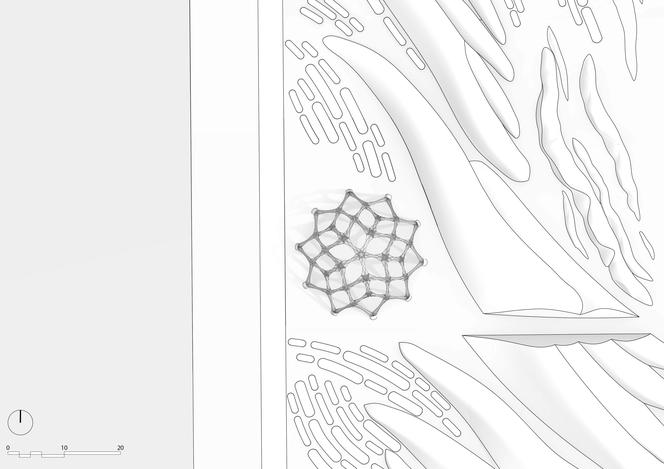

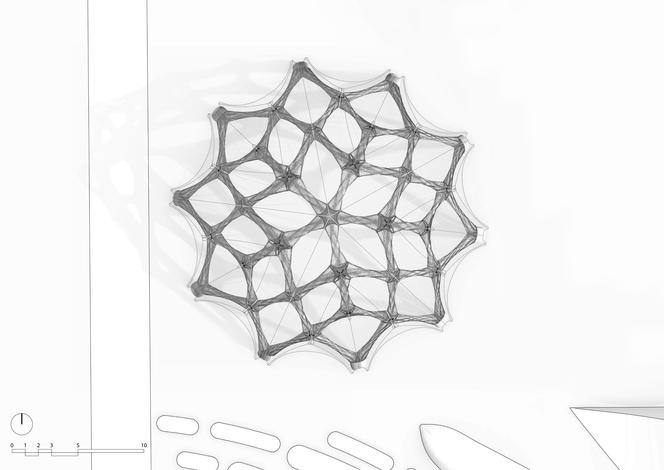

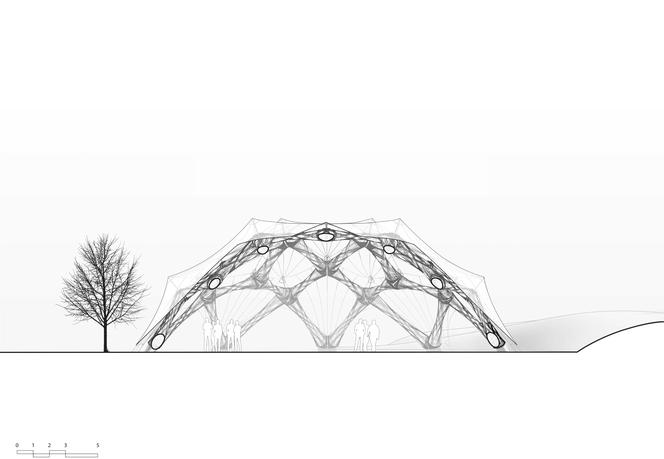

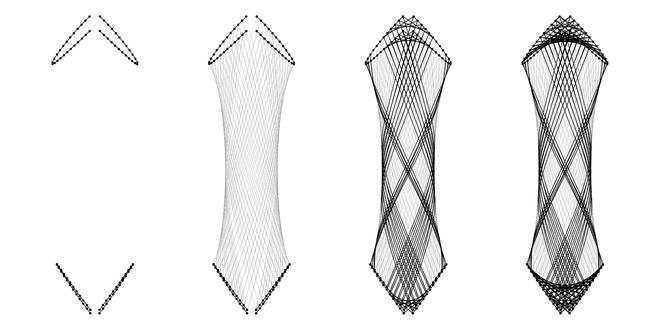

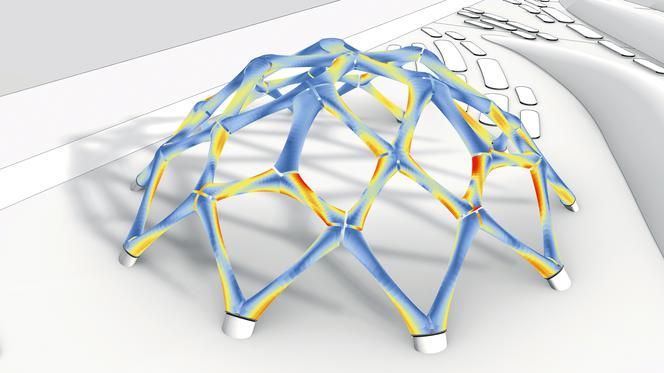

Oba pawilony łączą jedynie podobieństwo założeń koncepcyjnych oraz wielkość. W zakresie podejścia materiałowego oraz konstrukcyjnego każdy z nich tworzy odrębną jednostkę. Pawilon BUGA Wood o rozpietości 30 m składa się z 376 drewnianych segmentów, łączonych na zasadzie przestrzennych puzzli i odzwierciedla system funkcjonowania szkieletu jeża morskiego. Jego stabilność strukturalna zapewniona została głównie dzięki precyzyjnej fabrykacji łączeń – z pomocą ramion robotycznych – o tolerancji wykonania poniżej 1 mm. Drugi z pawilonów – BUGA Fibre – odzwierciedla połączenia włókien, w domyśle głównego budulca struktur międzytkankowych. Jednak nie same nawiązania biomimetyczne – charakterystyczne dla architektury od setek lat – ale w tym wypadku forma ich projektowania oraz fabrykacji stanowią o niezwykłości tej struktury.

i

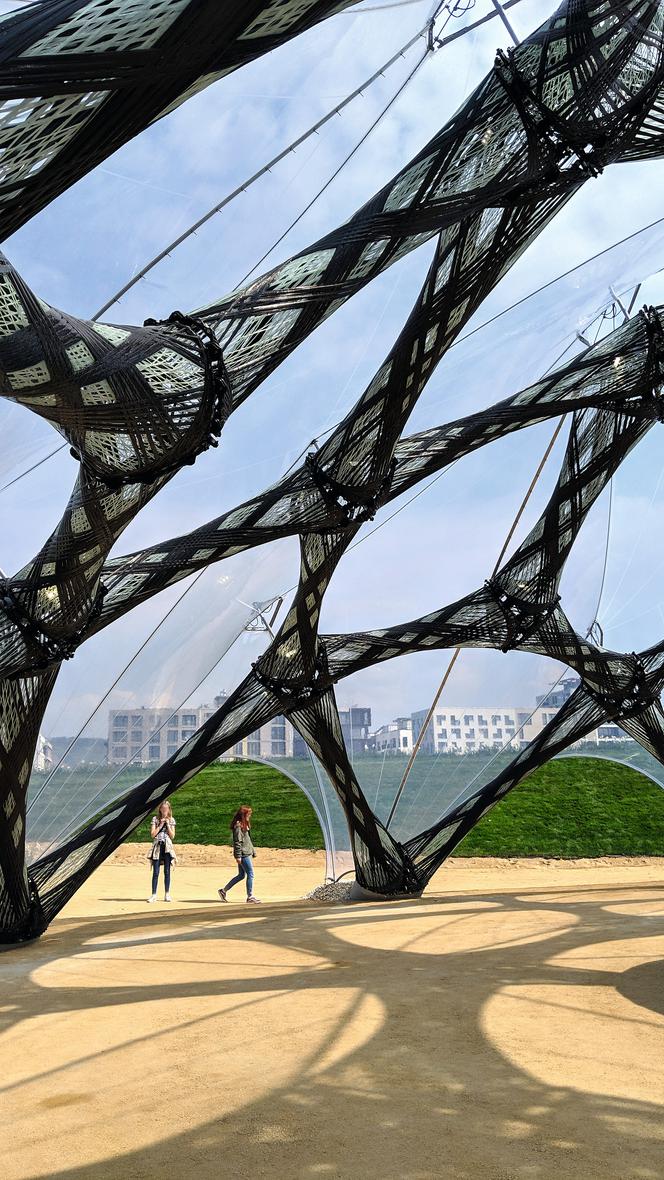

Chityna, kolagen czy celuloza to tylko kilka z przykładów związków organicznych, które swoją budową inspirują inżynierów oraz architektów. Organizacja włókien, ich rozmieszczenie, gęstość oraz lokalne modyfikacje decydują o tym, że finalna forma tworzy niezwykłe struktury o maksymalnej stabilności, które zarazem wykorzystują minimum materiałów i wagi.

i

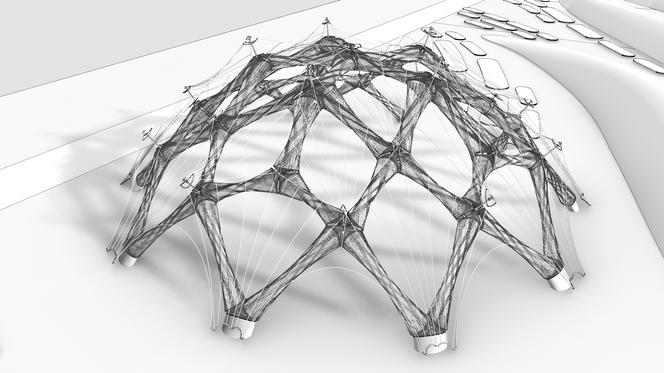

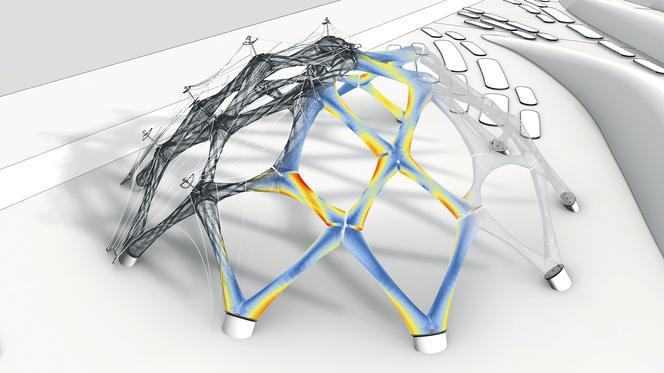

BUGA Fibre to konstrukcja o powierzchni ok. 400 m2 i rozpiętości 23 m. Stosunek powierzchni do wagi wynosi przy tym jedyne 7,6 kg/m2, co byłoby niemożliwe do uzyskania przy zastosowaniu nawet najbardziej wysublimowanych struktur ze stali czy aluminium. Jednocześnie pawilon musiał spełnić rygorystyczne niemieckie wytyczne budowlane i jest w stanie wytrzymać obciążenie do 25 ton.

i

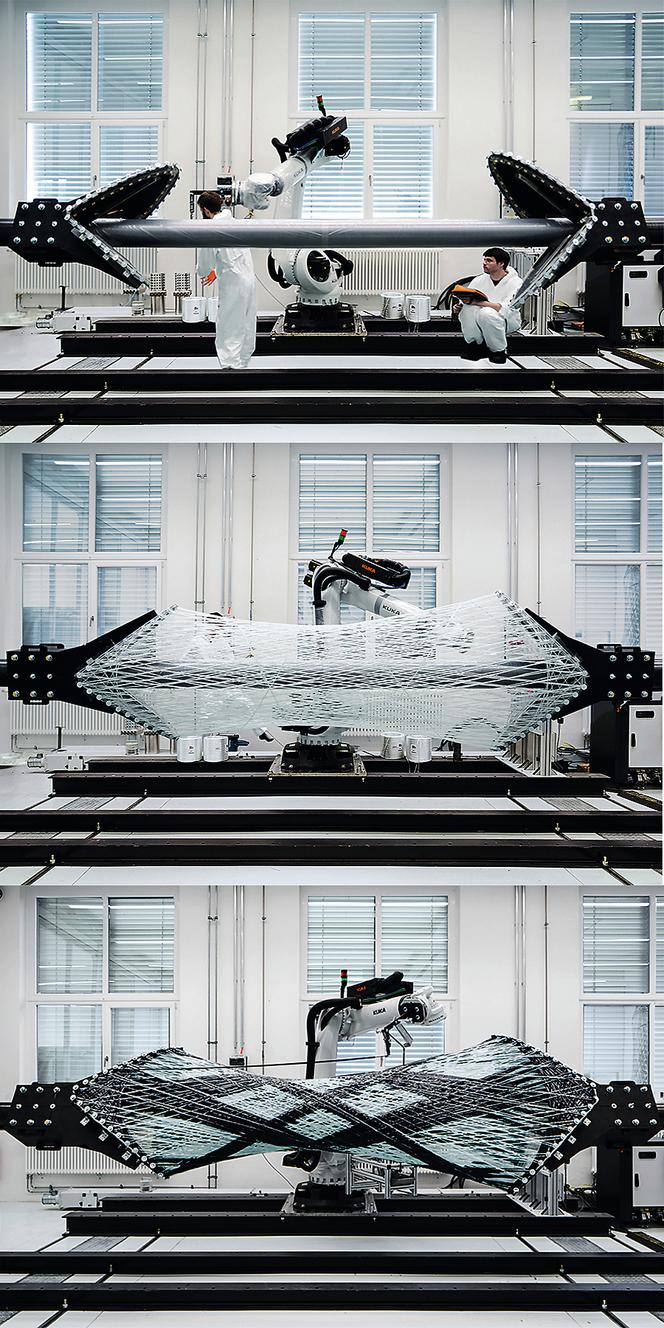

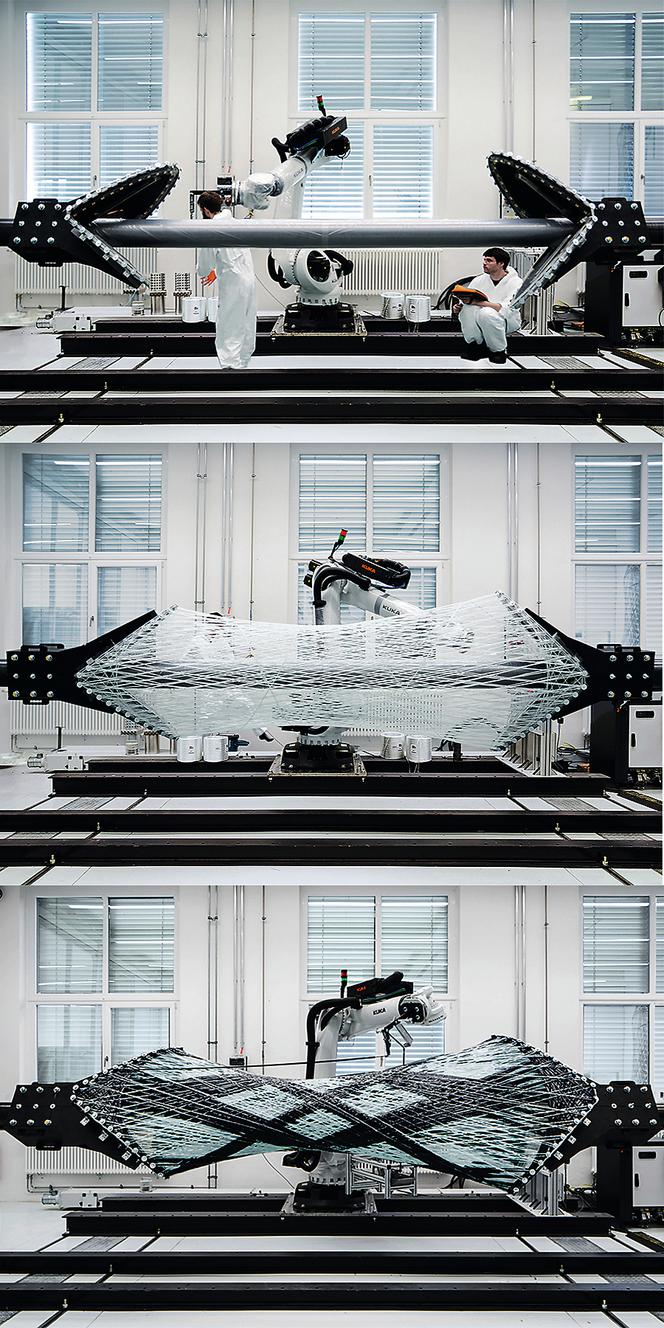

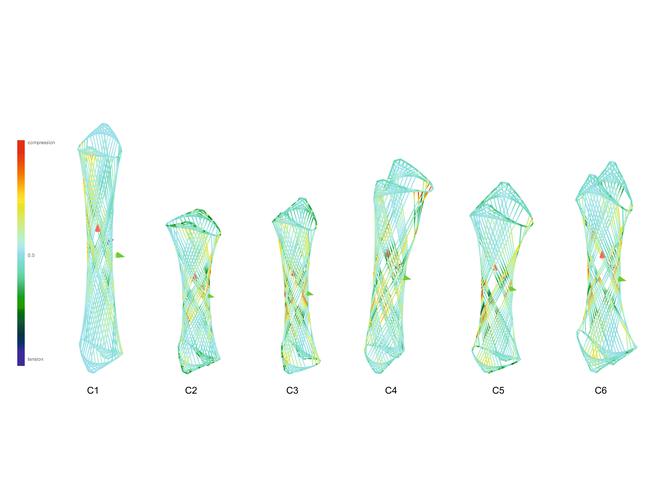

Uzyskany wynik nie wynika z optymalizacji formy, typowej dla obróbki inżynieryjnej, ale z procesu typu bottom-up, w którym system prostych powiązań pojedynczych włókien (analizowany wcześniej w związkach organicznych) tworzy finalnie skomplikowane struktury przestrzenne. W przypadku pawilonu BUGA Fibre włóknami użytymi przy konstrukcji były wiązki włókna szklanego oraz węglowego umiejscowione na ramie z FRP.

i

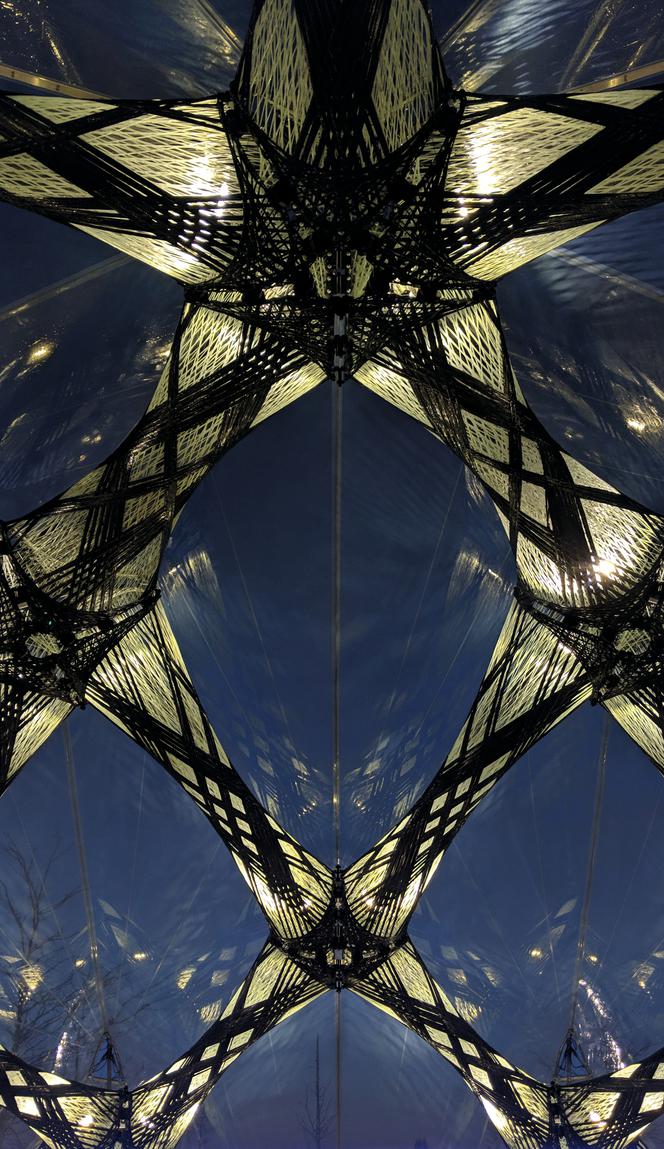

Wspólnie tworzą one strukturę przypominającą naprężone mięśnie, której dodatkową wartość estetyczną stanowi kontrast między półprzeźroczystością włókna szklanego oraz czernią włókna węglowego. Łącznie do produkcji 60 prefabrykowanych elementów składających się na pawilon użyto ponad 150 000 m włókien (średnio na pojedynczy element przypadało ok 1000 m włókna szklanego i ok 1600 m włókna węglowego).

i

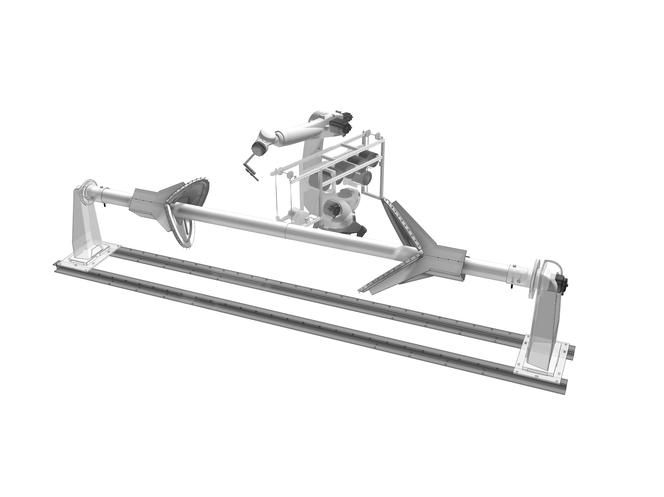

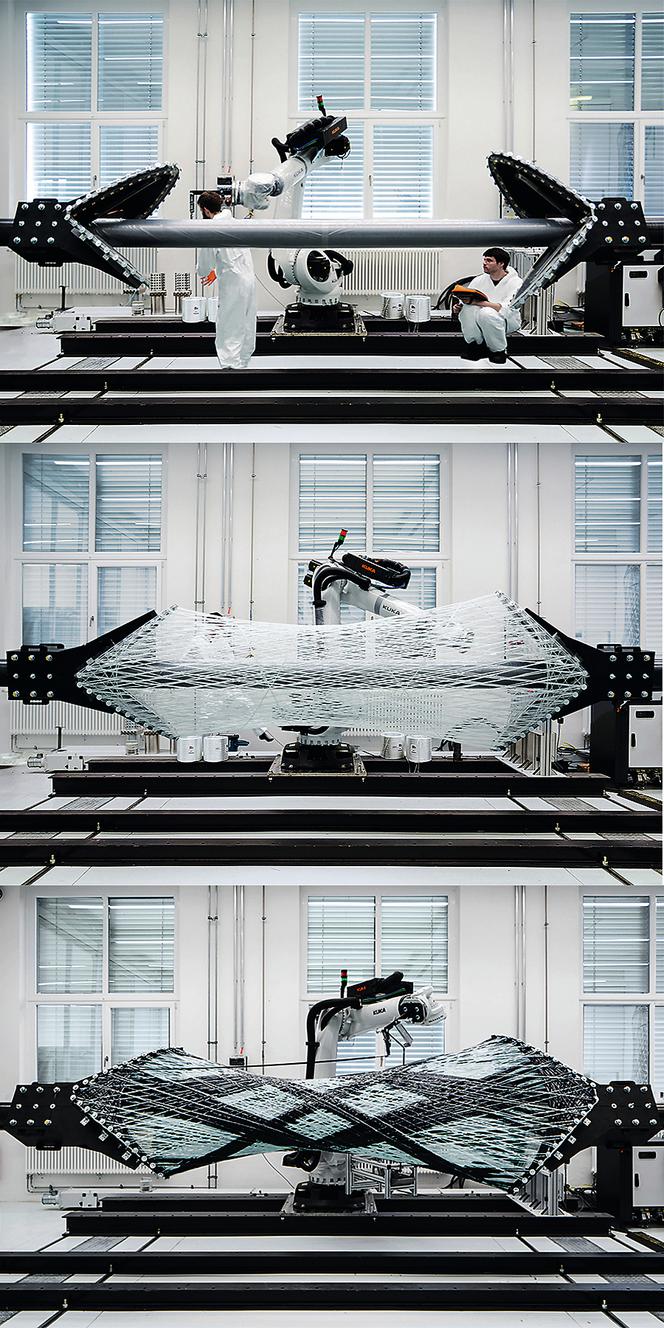

Produkcja każdego elementu zajmowała od 4 do 6 godzin i była w pełni zrobotyzowana. Do ramienia robotycznego KUKA (KUKA KR 210 R3100 Ultra) zamocowano stelaż oraz szpulę włókna szklanego i węglowego wraz z systemem impregnacji. Rozwijane włókno było nanoszone na wcześniej prefabrykowane wsporne elementy z FRP. Za ich precyzyjne rozmieszczenie odpowiedzialny był system oprogramowania, koordynujący dokładne położenie ramienia robotycznego wraz z zewnętrznym systemem kinematycznym (KUKA KP1-HC 500). Na początkowo naniesione włókno szklane nanoszono wzmocnienia z włókna węglowego, które utwardzało profil krawędziowy.

i

Ze względu na lekkość profili sam proces montażu był bardzo szybki. Zakładał przewiezienie elementów na miejsce, ich łączenie w większe moduły na placu budowy, a następnie za pomocą dźwigu, ostateczny montaż do wcześniej przygotowanych fundamentów. W celu uzyskania funkcjonalności przestrzeni wewnętrznej, jeszcze na etapie koncepcji, przewidziano pokrycie pawilonu przeźroczystą membraną zapewniającą dodatkową ochronę przed warunkami atmosferycznymi.

i

Pawilon eksperymentalny BUGA Fibre Heilbronn, Niemcy

Autorzy: ICD / Uniwersytet w Stuttgarcie – prof. Achim Menges, Serban Bodea, Niccolo Dambrosio, Monika Göbel, Christoph Zechmeister; ITKE / Uniwersytet w Stuttgarcie– prof. Jan Knippers, Valentin Koslowski, Marta Gil Pérez, Bas Rongen; FibR GmbH, Moritz Dörstelmann, Ondrej Kyjanek, Philipp Essers, Philipp Gülke oraz Bundesgartenschau Heilbronn 2019, Hanspeter Faas, Oliver Toellner

Współpraca: Landesstelle für Bautechnik – Stefan Brendler, Steffen Schneider; Proof Engineer – Achim Bechert, Florian Roos; DITF German Institutes of Textile and Fiber Research – Götz T. Gresser, Pascal Mindermann

Finansowanie projektu: Land Baden-Württemberg; Universität Stuttgart; Baden; Württemberg Stiftung; GETTYLAB; Forschungsinitiative Zukunft Bau; Pfeifer GmbH; Ewo GmbH; Fischer Group

Powierzchnia budynku: 400 m2

Realizacja: 2019

i

i

i

i

i

i

i

Pawilon składa się z 60 prefabrykowanych elementów, do produkcji których użyto w sumie ponad 150 000 m włókna szklanego i węglowego

i

i

i

i

i

i

i

i

i

i

i

i

i