W ciągu ostatniego stulecia budownictwo stało się jednym z najbardziej materiałochłonnych i szkodliwych dla środowiska rodzajów działalności człowieka. Według raportu ONZ Global Status Report For Buildings and Construction 2020 budynki oraz przemysł budowlany pochłaniają łącznie ok. 35% energii produkowanej na świecie, przyczyniając się tym samym do ogromnej emisji gazów cieplarnianych i wzrostu ich stężenia w atmosferze. Wraz ze wzrostem liczby ludności oraz wyższymi standardami życia rośnie zapotrzebowanie na nowe obiekty, do budowy których od ponad wieku wykorzystuje się przede wszystkim stal i beton. Produkcja tych materiałów wymaga zaś dużych nakładów energii oraz surowców, które pozyskiwane są kosztem środowiska naturalnego. Aby zmienić ten trend i przestawić budownictwo na zrównoważone tory, potrzebne jest opracowanie nowych technologii opartych na efektywnym wykorzystaniu zasobów i stosowaniu materiałów naturalnie odnawialnych. Przykładem rewolucyjnego podejścia do projektowania jest pawilon livMatS powstały w Ogrodzie Botanicznym Uniwersytetu we Fryburgu, służący jako zewnętrzna sala wykładowa. Jest to pierwszy budynek o konstrukcji nośnej wykonanej w całości z włókna lnianego, materiału w pełni odnawialnego, biodegradowalnego i dostępnego w regionie. Pawilon powstał dzięki nowatorskiemu połączeniu naturalnych materiałów i zaawansowanych technologii cyfrowych oraz robotyki. Jest wynikiem współpracy interdyscyplinarnych zespołów stworzonych w ramach programów dofinansowywanych przez rząd niemiecki – architektów i inżynierów z Integrative Computational Design and Construction for Architecture (IntCDC) na Uniwersytecie w Stuttgarcie oraz biologów z Living, Adaptive and Energy-autonomous Material Systems (livMatS) na Uniwersytecie we Fryburgu.

Czytaj też: Eksperymentalny pawilon w Stuttgarcie |

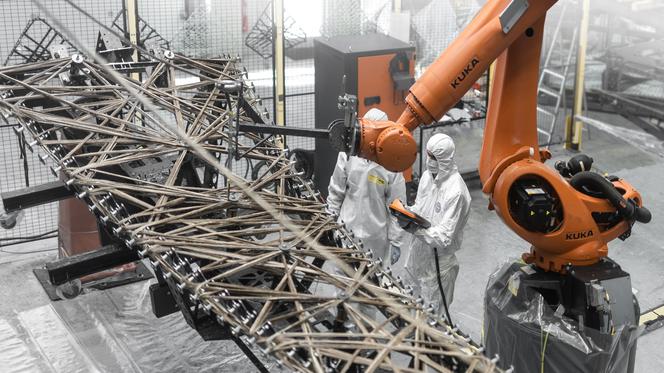

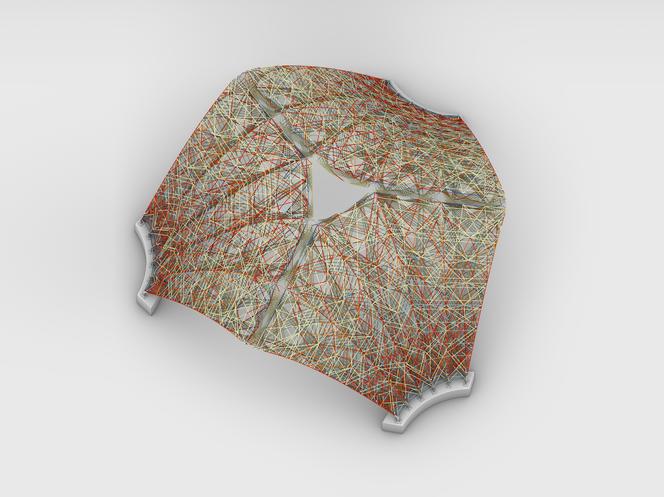

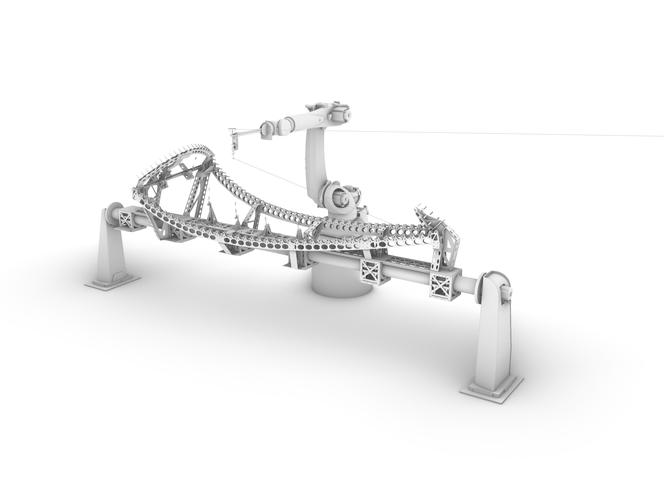

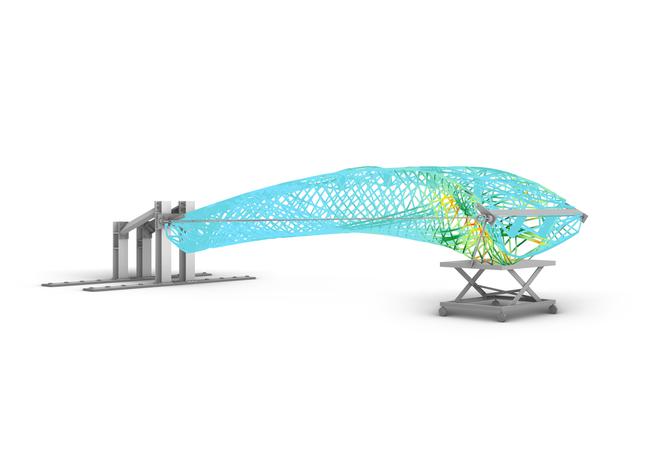

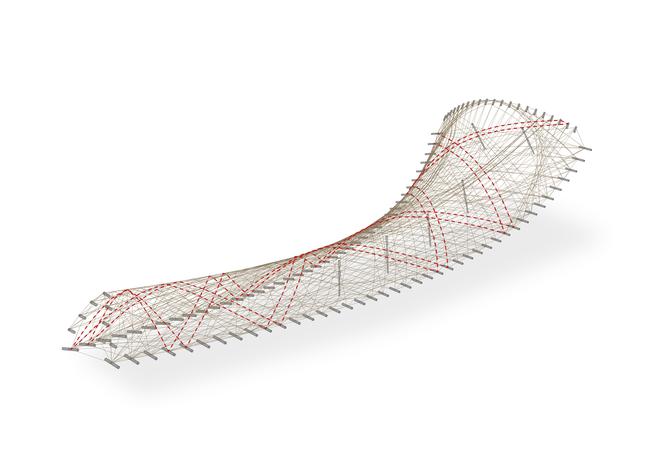

Zespół IntCDC działa od 2019 roku w ramach Instytutu Projektowania Komputacyjnego oraz Konstrukcji i Projektowania Konstrukcyjnego (ICD/ITKE), który od lat zajmuje się tworzeniem komponentów budowlanych z kompozytów włóknistych, charakteryzujących się tym, że przy bardzo małej masie są w stanie przenieść nadspodziewanie duże obciążenia. Prace instytutu koncentrują się na konstrukcjach powłokowych z włókien, które służą do realizacji nietypowych pawilonów. Jego wcześniejsze realizacje opierały się na elementach wykonanych m.in. z klejonych włókien węglowych i szklanych. Orientacja ułożenia i gęstość włókien są dokładnie dopasowane do wymagań strukturalnych elementu. Produkcja takich komponentów jest w pełni zautomatyzowana. Odbywa się za pomocą zrobotyzowanych ramion, które nawlekają włókna na stalową ramę z nasadzonymi na niej metalowymi pierścieniami. Dzięki ich zastosowaniu gotowy element jest zsuwany z ramy, a ta służy jako forma do wyprodukowania kolejnego elementu o identycznej geometrii. Taka metoda produkcji nie wiąże się z wytwarzaniem odpadów, a rama dzięki modułowej konstrukcji może być wykorzystana ponownie do wykonania modułów o innym kształcie.

i

i

Naturalne materiały

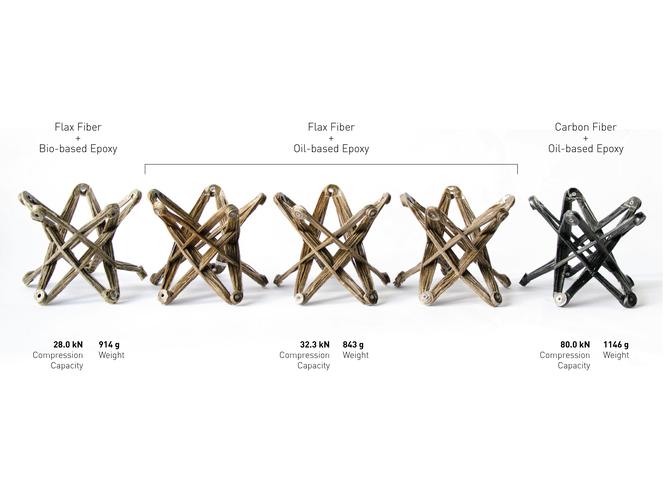

Materiały kompozytowe wzmacniane włóknem węglowym i szklanym dobrze znane są w inżynierii lotniczej, kosmicznej, mechanicznej i przemyśle samochodowym. W ostatnich latach coraz częściej na znaczeniu zyskują włókna naturalne jako bardziej zrównoważona alternatywa oparta na odnawialnych materiałach, które nie wymagają dużych nakładów energii do obróbki. W budownictwie materiały te są jednak dalej wykorzystywane w niewielkim stopniu. Pawilon livMatS, którego konstrukcja zbudowana jest z włókien lnianych, próbuje zmienić ten trend.

Włókna lniane były wykorzystywane do produkcji tkanin i odzieży przez tysiąclecia, aż do momentu, gdy od XVIII wieku zaczęła je zastępować bawełna. Ich właściwości mechaniczne są słabsze od włókna szklanego, jednak materiał ten jest też od niego proporcjonalnie lżejszy, a do tego nie wymaga do przetworzenia aż tak dużo energii. Ponadto, w przeciwieństwie do włókien szklanych, węglowych oraz wielu innych włókien naturalnych, dostępny jest w Europie Środkowej. Włókna lniane są całkowicie odnawialne, ulegają biodegradacji i dlatego stanowią doskonałą podstawę do rozwoju innowacyjnych, oszczędzających zasoby alternatyw dla przemysłu budowlanego. Jest to ciekawa propozycja dla konstrukcji lekkich, zwłaszcza gdy istotne jest ograniczenie śladu węglowego.

i

Robotyzacja a natura

Pawilon livMatS był polem doświadczalnym do zastosowania naturalnych włókien w dużej skali. Zmienność i niejednorodność ich właściwości mechanicznych stanowiły dodatkowe wyzwanie, z którym musieli zmierzyć się badacze, szczególnie w zakresie projektowania konstrukcji oraz automatyzacji procesu wytwarzania. Pierwotnie zostały one opracowane dla materiałów syntetycznych, a więc jednorodnych, i musiały być dostosowane do włókien lnianych. Heterogeniczne właściwości materiału należało uwzględnić przy analizie i projektowaniu całej konstrukcji, a także poszczególnych komponentów. Wymagały również rekonfiguracji zrobotyzowanego procesu produkcyjnego.

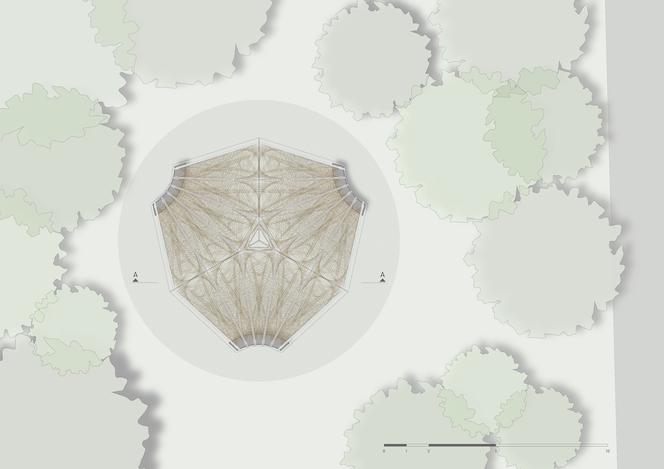

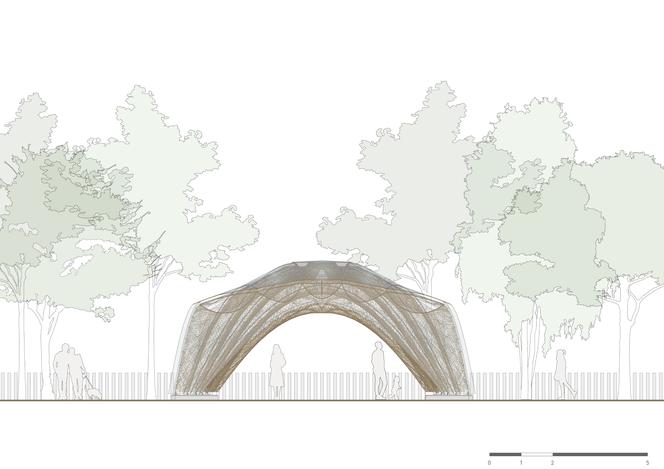

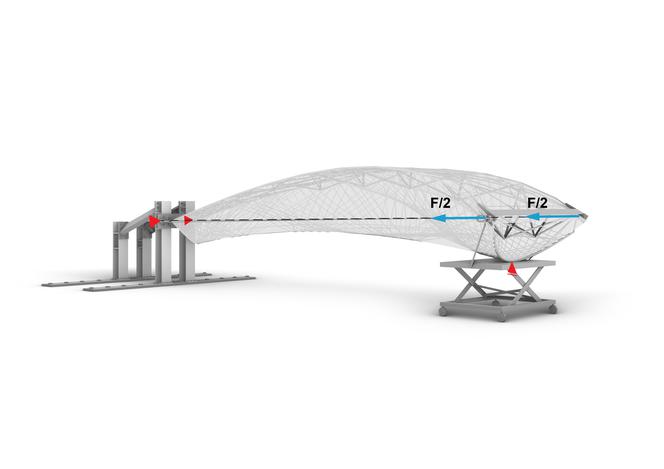

Konstrukcja pawilonu składa się z 15 elementów z włókna lnianego, prefabrykowanych wyłącznie z ciągłych włókien naturalnych. Elementy te mają długość całkowitą od 4,5 do 5,5 m i ważą średnio zaledwie 105 kg. Cała konstrukcja włóknista waży ok. 1,5 t i zajmuje powierzchnię 46 m², tworząc trójramienny łuk, którego każde ramię składa się z 5 prefabrykowanych elementów. Pawilon pokryto wodoodporną powłoką z poliwęglanu, która nie tylko zapewnia schronienie przed warunkami atmosferycznymi, ale także chroni włókna przed bezpośrednim promieniowaniem UV oraz wilgocią. Projekt pawilonu został opracowany zgodnie z niemieckimi przepisami budowlanymi i związanymi z nimi normami dotyczącymi kombinacji obciążeń, w tym obciążenia wiatrem i śniegiem.

Czytaj też: Cyfrowa fabrykacja w praktyce: eksperymentalne pawilony z ICD Stuttgarcie i ETH w Zurychu |

i

Projektowanie inspirowane biologią

Przyroda jest inspiracją dla wielu dziedzin. W architekturze i budownictwie zasługuje na uwagę ze względu na efektywne i oszczędne wykorzystanie energii i materiałów. Większość systemów nośnych w naturze zbudowana jest z materiałów wzmocnionych włóknami o dużym zróżnicowaniu pod względem ich orientacji, kierunku i gęstości. Służy to temu, aby włókna zostały precyzyjnie dostosowane do lokalnie występujących sił, a żaden materiał się nie marnował.

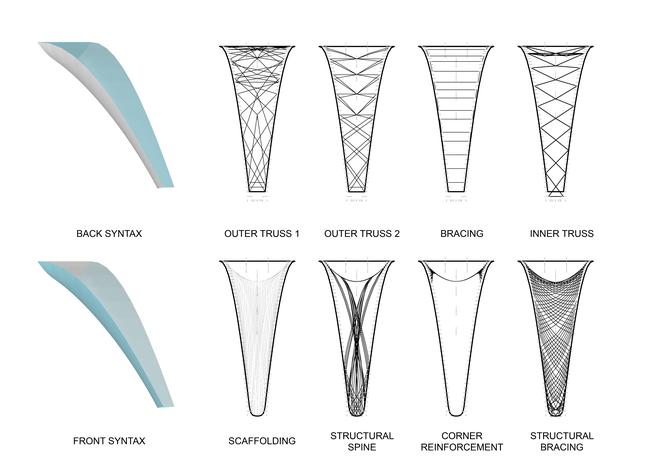

Pawilon livMatS został zainspirowany kaktusem saguaro (Carnegia gigantea) i opuncją figową (Opuntia sp.), których struktura drewna zasługuje na szczególną uwagę. Kaktus saguaro ma cylindryczny drewniany rdzeń, który jest pusty w środku, dzięki czemu jest bardzo lekki. Jego szkielet oplata siatka nadająca mu dodatkową stabilność. Tkanka spłaszczonych pędów bocznych opuncji figowej jest również spleciona z siatkowatych wiązek włókien drzewnych, które są ułożone warstwowo i wzajemnie połączone. Struktura tych roślin stanowiła punkt wyjścia pracy naukowców, którzy przenieśli schemat stworzony przez naturę na lekkie elementy konstrukcyjne pawilonu.

i

Pawilon livMatS

Fryburg, Niemcy

Autorzy: ICD/Uniwersytet w Stuttgarcie – prof. Achim Menges; ITKE/Uniwersytet w Stuttgarcie – prof. Jan Knippers (wspólny projekt Clusters of Excellence livMatS, Uniwersytet we Fryburgu – prof. dr Thomas Speck, prof. dr Jürgen Rühe i IntCDC, Uniwersytet w Stuttgarcie

Współpraca: Marta Gil Pérez, Serban Bodea, Niccolò Dambrosio, Bas Rongen, Christoph Zechmeister; Katja Rinderspacher, Monika Göbel; Talal Ammouri, Vanessa Costalonga Martins, Sacha Joseph Cutajar, Edith Anahi Gonzalez San Martin, Yanan Guo, James Hayward, Silvana Herrera, Jeongwoo Jang, Nicolas Kubail Kalousdian, Simon Jacob Lut, Eda Özdemir, Gabriel Rihaczek, Anke Kristina Schramm, Lasath Ryan Siriwardena, Vaia Tsiokou, Christo van der Hoven, Shu Chuan Yao 2018-2019: Karen Andrea Antorveza Paez, Okan Basnak, Guillaume Caussarieu, Zhetao Dong, Kurt Drachenberg, Roxana Firorella Guillen Hurtado, Ridvan Kahraman, Dilara Karademir, Laura Kiesewetter, Grzegorz Łochnicki, Francesco Milano, Yue Qi, Hooman Salyani, Nasim Sehat, Tim Stark, Zi Jie, Jake Tan, Irina Voineag

Fasada: Tim Stark, współpraca: Okan Basnak, Yanan Guo, Axel Körner; współpraca studencka: Matthew Johnson, Daniel Locatelli, Francesca Maisto, Mahdieh Hadian Rasanani, Lorin Samija, Anand Shah, Lena Strobel, Max Zorn

Partner projektu: FibR Moritz Dörstelmann, Ondrej Kyjanek, Philipp Essers, Philipp Gülke, współpraca: Erik Zanetti, Elpiza Kolo, Prateek Bajpai, Hooman Salyani, Jamiel Abubaker, Julian Fial, Sergio Maggiulli, Mansour Ba, Christo van der Hoven

Wsparcie: Deutsche Bundesstiftung Umwelt, Exolon Group

Powierzchnia: 46 m2

Realizacja: 2021

i

i

i

i

i

i

i

Konstrukcja nośna pawilonu składa się z 15 prefabrykowanych elementów z włókna lnianego, produkowanych przy wykorzystaniu zrobotyzowanych ramion, które nawlekają włókna na stalową ramę

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i

i