-> Zobacz architektoniczny słownik nowych technologii

Parametrycyzm

W 2009 roku Patrik Schumacher, partner w pracowni Zahy Hadid, opublikował na łamach „AD” artykuł zatytułowany Parametrycyzm, nowy globalny styl w architekturze i urbanistyce (Parametricism – A New Global Style for Architecture and Urban Design, „AD – Architectural Design”, Digital Cities, vol. 79, nr 4, 2009). Schumacher odwołał się do początków projektowania wspomaganego komputerowo, kiedy w latach 80. i 90. jego pionierzy – tacy, jak Greg Lynn – eksperymentowali z oprogramowaniem do tworzenia animacji komputerowych. Stwierdza, że ostatnie udoskonalenia (parametrycyzmu) są powodowane szybkim rozwojem modelowania parametrycznego.

Według Schumachera, parametrycyzm zamyka okres przejściowy, który nastąpił po modernizmie i który charakteryzowały krótkotrwałe epizody: postmodernizm, dekonstruktywizm i minimalizm. Parametrycyzm to architektoniczna i urbanistyczna odpowiedź na postfordowską erę, w której społeczeństwo masowe wyewoluowało w społeczeństwo heterogeniczne. Architektura i urbanistyka pomagają zorganizować oraz wyrazić rosnący stopień złożoności nowego społeczeństwa sieci. Schumacher stwierdza również, że samo zastosowanie modelowania parametrycznego czy kodowania w projektowaniu nie świadczy o przynależności projektu do nurtu parametrycyzmu. Ma tu na myśli wykorzystanie cyfrowych narzędzi do optymalizacji projektów bez połączenia z „parametryczną estetyką”.

Dziś praktycznie wszystkie czołowe pracownie architektoniczne mają w swoich strukturach dział technologii cyfrowych umożliwiający intensywne eksplorowanie potencjału nowych narzędzi. Estetyka budynków szwajcarskiego biura Herzog & de Meuron jest daleka od parametrycyzmu, jednak również tam znajduje się specjalna sekcja, która eksperymentuje nie tylko z kreatywnym kodowaniem, ale też z wykorzystaniem wirtualnej rzeczywistości (VR).

i

Parametrycyzm 2.0

Moment, w którym Schumacher ogłosił parametrycyzm nowym dominującym stylem w architekturze był skorelowany z początkiem największego od dekad kryzysu ekonomicznego. Dlatego w opublikowanej w 2016 roku kontynuacji manifestu zatytułowanej Parametrycyzm 2.0, społeczne funkcje architektury są znacznie wyraźniej podkreślone (Parametricism 2.0: Gearing Up to Impact the Global Built Environment, „AD”, vol. 86, nr 2, 2016). Według Schumachera, tuż po ogłoszeniu jego pierwszego artykułu parametrycyzm często był rozumiany opacznie – jako tworzenie oderwanych od społecznego i przestrzennego kontekstu „ikon”. Pomijano wówczas proponowany przez niego program nowego stylu wynikający z konwergencji nowych narzędzi (projektowanie parametryczne) z nową sytuacją społeczną (społeczeństwo sieci).

Schumacher stwierdza, że parametrycyzm to jedyny styl, który może w pełni wykorzystać cyfrową rewolucję napędzającą współczesną cywilizację. Komputerowa analiza i optymalizacja pozwalają dostosować obiekty do lokalnych warunków, minimalizować koszty budowy oraz ślad węglowy powstający zarówno podczas realizacji, jak i późniejszego użytkowania.

Przyznaje, że parametryczne projekty są często rozumiane jako wyraz artystycznej czy technokratycznej przesady lub projektowego fetyszyzmu. Ale wielu praktyków pracujących z cyfrowymi narzędziami wykorzystuje je właśnie po to, by dostosować budynki do lokalnego kontekstu.

Philip Yuan, profesor w Instytucie Architektury i Planowania na Uniwersytecie Tongji w Szanghaju (Architecture and Planning Institute of Tongji University) i dyrektor pracowni Archi-Union, mówi o parametrycznym regionalizmie, w którym budowanie z wykorzystaniem lokalnego rzemiosła i materiałów idzie w parze z rygorystyczną komputerową analizą lokalnych warunków klimatycznych i optymalizacją budynku, tak, by jego użytkowanie wymagało minimalnej ilości energii.

i

Parametrycyzm jest według Schumachera nowym, epokowym stylem i podobnie jak modernizm obejmuje wszystkie dziedziny projektowania, w tym wzornictwo przemysłowe i modę. W dziedzinie wzornictwa przemysłowego można tu wymienić projekty Rossa Lovegrove’a, których organiczny esencjonalizm inspirowany jest ekonomiczną szczerością natury.

W modzie jedną z prekursorek tego kierunku jest Iris Van Herpen, autorka kolekcji drukowanych 3D ubrań (we współpracy z Neri Oxman z MIT). W architekturze jego reprezentantami są biura Zaha Hadid Architects, Greg Lynn Form czy Foreign Office Architects, ale także pracownie, których architektura nie od razu kojarzy się z parametrycyzmem takie, jak Foster & Partners, Kohn Pedersen Fox i wspomniane już studio Herzog & de Meuron.

W parametrycyzmie 2.0 zachwyt nad możliwością automatycznego rozłożenia niestandardowych paneli elewacyjnych na dwukrzywiznowej powierzchni ustępuje miejsca refleksji nad tym, w jaki sposób odpowiedzialnie wykorzystać komputerowe narzędzia. Złożona geometria nie jest celem, lecz środkiem ekspresji, który pozwala jednocześnie na realizację rygorystycznie zoptymalizowanych projektów odpowiadających na złożone problemy środowiskowe i społeczne.

i

Parametryczne wspomaganie projektowania

Osoby nie mające doświadczenia w modelowaniu parametrycznym mogą zastanawiać się, jak to wygląda w praktyce. J.R.J. Parrish, współtwórca Smart Geometry – konferencji będącej obecnie jednym z najciekawszych forów wymiany doświadczeń w dziedzinie projektowania parametrycznego – postrzega rok 1975 jako początek swojej fascynacji możliwościami, które daje komputer. Stwierdza, że większość architektów nie słyszała wtedy o projektowaniu parametrycznym. Nawet trzydzieści lat później niewielu zrozumiało jego potencjał i uznało je za przyszłość ich zawodu. Dla Parrisha pierwszą okazją do opracowania modelu parametrycznego był projekt stadionu. Dokładniej – algorytm generujący wzrost wysokości każdego kolejnego rzędu siedzeń na widowni tak, by zapewnić optymalną widoczność ze wszystkich miejsc. Biuro, gdzie pracował Parrish, projektowało przekrój widowni w oparciu o intuicję i wcześniejsze doświadczenie, ale zatrudnieni tam inżynierowie zajmujący się konstrukcją potrafili precyzyjnie zdefiniować matematyczne zasady, na których opiera się właściwy przekrój zapewniający widoczność.

Parrish postanowił stworzyć na podstawie tych zasad algorytm generujący przekrój za pomocą prostej formuły iteracyjnej: wysokość każdego następnego rzędu wynikała z wysokości poprzedniego powiększonej o zadaną, wzrastająca wraz z liczbą rzędów wartość. Zadanie idealne dla komputera: powtarzalne (iteracyjne), a jednocześnie trudne do wykonania ręcznie, bo opiera się na dynamicznie zmieniających się zbiorach liczb. Projekt powstał w 1976 roku, komputery osobiste były wtedy nadal bardzo drogie (Apple II pojawił się w 1978 roku, a IBM PC w roku 1982), ale Parrish namówił swoją pracownię do zakupu kalkulatora programowanego za pomocą kart od Texas Instruments (narzędzia będącego protoplastą komputerów osobistych) i stworzył pierwszy na świecie model parametryczny generujący linie widokowe i optymalny przekrój widowni stadionu.

Dziś modelowanie parametryczne jest znacznie łatwiejsze. Dla tych, którzy umieją programować, istnieje wiele narzędzi pozwalających kodować w środowisku przyjaznym projektantom (Processing), ale dużą rolę odgrywają też graficzne edytory algorytmów takie, jak Grasshopper wbudowany w program Rhinoceros. Korzystanie z graficznych edytorów algorytmów nie wymaga pisania kodu, a dostępne w internecie filmy szkoleniowe pozwalają zapoznać się z narzędziami od podstaw. Andrew Heumann z amerykańskiego biura NBBJ omawia w takim filmie badanie widoczności z poszczególnych pomieszczeń wysokościowca projektowanego w centrum Seattle. Pierwszym charakterystycznym obiektem poddanym analizie jest Space Needle – jeden z najwyższych budynków w Seattle, 184-metrowy stalowy słup ze zwieńczeniem w formie spodka.

i

Najpierw powstaje model projektowanego wieżowca w parametrycznym środowisku Grasshopper, następnie Heumann „wypuszcza” z każdego z jego paneli okiennych linię w kierunku Space Needle. Jeśli ta po drodze napotyka przeszkodę (np. inny budynek) zostaje usunięta ze zbioru, jeśli nie, pozostaje. Zestaw promieni, które pomyślnie przeszły test, posłuży do zakolorowania tych fragmentów elewacji, które są wyeksponowane na Space Needle.

Zmiana bryły lub orientacji budynku wiąże się z automatyczną aktualizacją analizy widoczności, można więc dostosowywać projekt tak, by charakterystyczny obiekt był widoczny z jak największej liczby pomieszczeń. Heumann dodaje kolejną warstwę informacji, przeprowadzając analizę dotyczącą dwu następnych atrakcji miasta: jeziora Union i Puget Sound – systemu wąskich zatok wokół Seattle. Każdy z trzech charakterystycznych obiektów ma przypisany kolor i własny zestaw promieni. Powstaje w ten sposób odłożona na elewacji trójkolorowa mapa, która ukazuje widoczność charakterystycznych obiektów z każdego pomieszczenia w budynku. Dokładnie widać, z których pomieszczeń można zobaczyć wszystkie trzy atrakcje, a z których tylko dwie lub mniej. Do modelu parametrycznego można dodawać dowolnie dużo kolejnych warstw informacji i poddawać je analizie.

Mogą to być kwestie związane z widocznością, ale również budżetowe, dotyczące powierzchni użytkowej, zacienienia (linijka słońca) czy energochłonności. Parametryczne wspomaganie projektowania pozwala zatem na wielowątkową i złożoną analizę. Dla komputera nie jest to duży wysiłek, ale wykonanie go jest praktycznie niemożliwe z użyciem innego narzędzia. Wiedza wynikająca z tej analizy pozwala z kolei na optymalizację.

i

Zdemokratyzowana optymalizacja

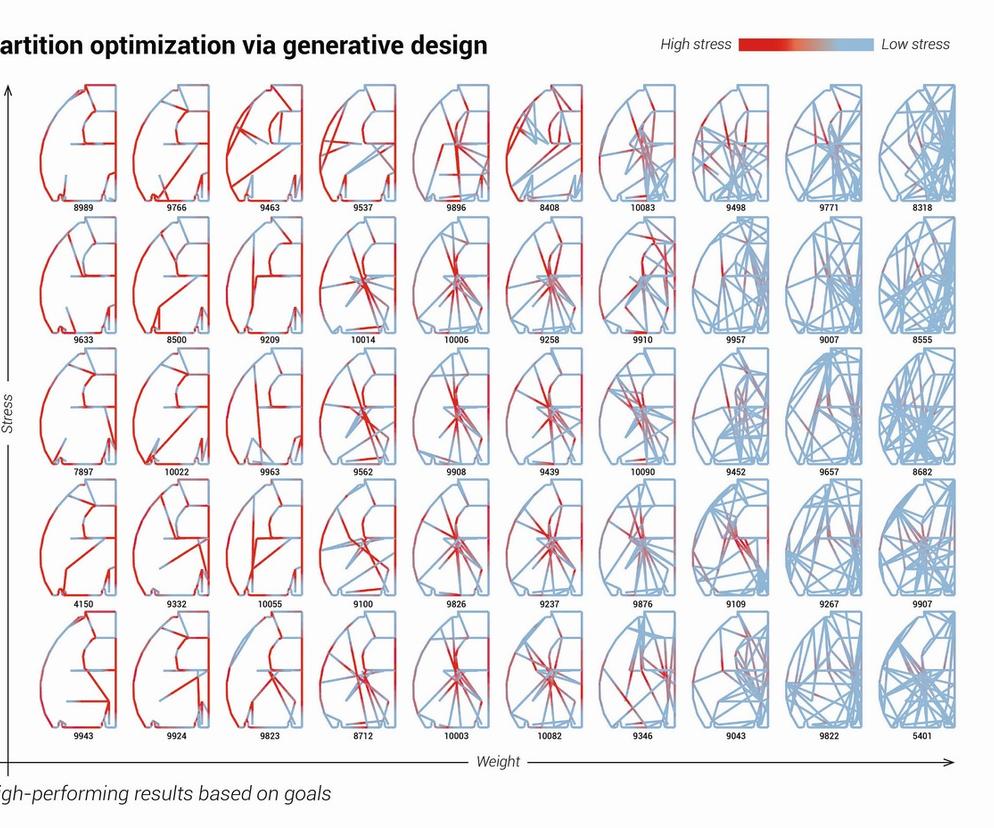

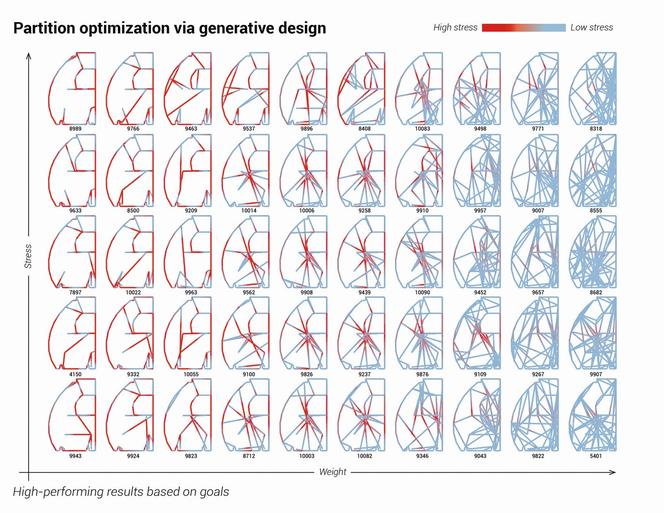

Każdy pracujący na średniej szybkości komputerze architekt ma dziś w zasięgu ręki moc obliczeniową wystarczającą do zoptymalizowania budynku pod względem wielu czynników funkcjonalnych i środowiskowych. Optymalizacja to poszukiwanie zestawu najlepszych możliwych rozwiązań spełniających jedno lub wiele kryteriów, które muszą być policzalne. Można więc na przykład optymalizować bryłę budynku tak, by maksymalizować nasłonecznienie elewacji, jednocześnie minimalizując jej koszt. Optymalnych rozwiązań można poszukiwać tak jak w przykładzie Heumanna – samemu dostosowując wejściowe parametry, ale można też użyć jednego z popularnych algorytmów optymalizacji. Takie algorytmy automatycznie przeszukają dla nas setki tysięcy potencjalnych rozwiązań, by wskazać te, które najlepiej spełniają zadane kryteria. Jednym z nich jest algorytm genetyczny, który naśladuje proces ewolucji zinterpretowany przez Darwina.

Pierwsza generacja możliwych rozwiązań jest przypadkowa, geny każdego rozwiązania, czyli parametry, które stanowią dane wejściowe w modelu, są generowane losowo. Generacja zostaje poddana ocenie pod względem wybranych przez projektanta kryteriów, po czym geny rozwiązań, które spełniają kryteria najlepiej, są ze sobą mieszane i podlegają mutacji, aby stworzyć kolejną generację.

Pracownia Rogers Stirk Harbour + Partners we współpracy z Expedition Engineering użyła algorytmu genetycznego do optymalizacji rozkładu elementów strukturalnych przekrycia wejścia na stację metra Santa Maria del Pianto w Neapolu. Przekrycie musiało spełniać wzajemnie wykluczające się kryteria: elementy konstrukcji miały zapewnić cień przy wejściach do wind na poziomie ziemi, wpuszczając jednocześnie słońce głębiej na perony, zachowując przy tym maksymalną wytrzymałość przy użyciu minimalnej ilości materiału. Kiedy studiowałem na Master of Advanced Architecture and Computation w londyńskiej The Bartlett napisanie pierwszego algorytmu genetycznego w Processing zajęło mi kilka dni. Proces pisania kodu był długi i poprzedzało go kilka miesięcy nauki tworzenia prostszych algorytmów.

i

Dziś w nakładce do modelowania parametrycznego Grasshopper, którą zawiera program Rhinoceros, dostępny jest plug-in Galapagos – jego funkcjonalność jest bardzo podobna do opracowanego przeze mnie kodu w Processing. Z tą różnicą, że aby zacząć używać Galapagos wystarczy obejrzeć w internecie kilka przykładów i, co ważniejsze, nie trzeba umieć kodować.

Dla klientów informacja, że ich projekt przybrał konkretną formę, ponieważ został poddany analizie z użyciem sztucznej inteligencji i prezentowane rozwiązanie jest najlepsze pod względem środowiskowym oraz budżetowym, może być przekonywująca. Nic nie odbywa się jednak bez projektanta. Rola architekta pozostaje kluczowa, bo to ona lub on decydują o algorytmach, których chcą użyć i tworzą modele parametryczne.

W proces optymalizacji z użyciem algorytmów genetycznych można również wpleść tzw. sztuczną selekcję, czyli manualny wybór rozwiązań dokonywany przez projektanta na podstawie kryteriów, które nie są policzalne na przykład estetycznych.

i

Biomimetyzm

Jeśli cyfrowe narzędzia mają służyć do optymalizacji – tworzenia form, które idealnie odpowiadają indywidualnym potrzebom użytkowników, a jednocześnie wykorzystują materiały i zasoby energetyczne w najbardziej efektywny sposób, najlepszym obszarem, gdzie można poszukiwać inspiracji jest natura. Jednym z prekursorów biomimetyzmu jest holenderski projektant wzornictwa Joris Laarman, który twierdzi, że modernistyczni pionierzy pracowali ze zestandaryzowaną geometrią, którą dyktowały ograniczenia przemysłowych maszyn, ale era cyfrowa uwalnia projektantów od tych ograniczeń i pozwala na tworzenie inteligentnych, niestandardowych form, które są znacznie bardziej złożone. Projektanci patrzyli już wcześniej w stronę natury, na przykład w czasach secesji. Jednak dopiero teraz – jak argumentuje Laarman – epoka cyfrowa umożliwia wykorzystanie natury nie tylko jako odniesienia stylistycznego. Wykorzystuje raczej faktyczne zasady leżące u źródeł złożonych, naturalnych kształtów.

A zatem możemy dziś naśladować procesy ewolucyjne, by uzyskiwać formy zoptymalizowane tak jak w naturze. Ilustracją tezy Laarmana jest jeden z jego wczesnych projektów – krzesło Bone Chair. W 1998 roku Opel zaczął opracowywać program do optymalizacji elementów mocujących silnik samochodowy. Algorytm stworzony przez Opla analizuje przestrzeń, którą ma wypełnić generowana przez niego część, stałe miejsca montażu, w których ma być ona połączona z innymi i siły, które będą na nią oddziaływać, następnie iteracyjnie odejmuje materiał tam, gdzie nie jest potrzebny i pozostawia tam, gdzie naprężenia są większe. Rezultatem jest forma o maksymalnej wytrzymałości i zminimalizowanym zużyciu surowca. Taki proces nazywany jest optymalizacją topologiczną. W 2006 roku Laarman namówił firmę Opel do użycia jej programu, żeby wygenerować zupełnie nowy, niezwiązany z motoryzacją przedmiot – Bone Chair. Był to proces zaczerpnięty wprost z natury, przypominający wydajną budowę kości.

Osiem lat po Bone Chair, jego projektant zwrócił się do mnie z propozycją współpracy przy kontynuacji serii Bone. Microlattice to seria drukowanych 3D krzeseł – nowa generacja Bone Chair wzbogacona o ideę projektowania i produkowania „na poziomie komórkowym”. Przestrzenna siatka o wysokiej gęstości (microlattice) wypełniająca obiekty jest generowana bezpośrednio w odpowiedzi na wykresy sił w zadanych kształtach i kwestie funkcjonalne. Zagregowane komórki wMicrolattice mają wspólną topologię, ale zróżnicowaną geometrię. Zmieniają grubość i kształt w zależności od potrzeb – sił i funkcji, ale są rozpoznawalne jako elementy opisywane tym samym zbiorem zależności – wersje pochodzące od pojedynczego archetypu, na które wpływ miały czynniki środowiskowe.

i

Na serię Microlattice składają się trzy obiekty. Aluminium Gradient Chair to aluminium drukowane 3D, czyli aluminiowy proszek spiekany laserem. Parametryczny algorytm generuje lekką aluminiową „pianę", która reaguje na lokalne warunki na poziomie komórkowym: pełniejsze komórki zapewniają sztywność i wytrzymałość, a bardziej otwarte lekkość i oszczędność w zużyciu materiału tam, gdzie nie jest on niezbędny. Soft Gradient Chair wykorzystuje z kolei poliuretan, który, tak jak aluminium, należy do tradycyjnego repertuaru materiałów w meblarstwie.

Tym razem jest to jednak drukowany 3D termoutwardzalny poliuretan, a stworzone z niego komórki są elastyczne, jeśli mają ścianki o grubości poniżej 2 mm. Stanowią wtedy miękkie, komfortowe elementy, z których składa się siedzisko i oparcie. Ścianki o grubości powyżej 2 mm zapewniają natomiast sztywność w tych komórkach, które odpowiadają za wytrzymałość całości.

Trzeci obiekt z serii Microlattice to Adaptation Chair składające się z podłużnych, pionowych komórek, których geometria stopniowo przekształca się, odpowiadając na zadane funkcje w różnych częściach krzesła. Nogi płynnie zmieniają się w strukturę podtrzymującą siedzisko, a następnie w samo siedzisko.

Algorytmy generujące Microlattice zostały stworzone przez prowadzony przeze mnie zespół, w skład którego wchodzili: Jacek Markusiewicz, Ewa Jankowska-Kus, Ander Gortazar Balerdi i Basia Dżaman. Jest to eksperymentalna seria kolekcjonerskich obiektów – każde z krzeseł powstało w dwunastu egzemplarzach, które znajdują się teraz między innymi w stałej kolekcji MoMA w Nowym Jorku i Vitra Design Museum w Weil am Rhein.

W zamyśle Laarmana, Microlattice stanowi komentarz dotyczący przyszłości projektowania, kiedy to projektanci będą mogli tworzyć własne materiały o unikalnych właściwościach kontrolowanych na poziomie komórkowym. Znajdą one zastosowanie również w architekturze, szczególnie wtedy, gdy szerzej rozwinie się druk 3D z kilku materiałów naraz. Byłoby można wówczas drukować w tym samym czasie na przykład warstwę struktury budynku oraz nałożoną na nią warstwę komórek fotowoltaicznych.

i

W architekturze jednym z prekursorów biomimetyzmu jest profesor Achim Menges, który prowadzi Institute for Computational Design (ICD) na Wydziale Architektury i Urbanistyki Uniwersytetu w Stuttgarcie. Menges buduje co roku razem ze swoimi studentami konstrukcję w formie pawilonu, będącą manifestem jego podejścia do projektowania inspirowanego naturą oraz przedmiotem badań i eksperymentów. Ostatni taki obiekt z przełomu 2015 i 2016 roku stanowi efekt współpracy z uniwersytetem z Tybindze. Naukowcy i architekci opracowali metodę produkcji komponentów z laminowanej sklejki, inspirując się procesami morfogenetycznymi u jeżowców. Studiując te organizmy, stwierdzono, że płytki kalcytowe u niektórych przedstawicieli tego gatunku są połączone między innymi poprzez elementy włókniste.

Stąd hipoteza, że połączenie z kilku typów materiałów odgrywa ważną rolę w zapewnieniu wytrzymałości płaszcza jeżowca podczas wzrostu i ekspozycji na działanie sił zewnętrznych. Pawilon stworzony przez ICD składa się ze 151 komponentów, każdy z nich wykonany jest z trzech laminowanych warstw z bukowej sklejki. Komponenty, których średnica waha się od 0,5 do 1,5 m, łączone są ze sobą za pomocą autorskiej metody cyfrowej produkcji – zautomatyzowanego zszywania z użyciem ramion robotycznych. Specyficzny kształt tych elementów jest odpowiedzią na występujące w różnych obszarach wymogi dotyczące wytrzymałości, a łączenie za pomocą włókna poliestrowego pokrytego PVC eliminuje potrzebę zastosowania jakichkolwiek metali. Dzięki temu pawilon przekrywający powierzchnię 85 m2 waży zaledwie 780 kg i osiąga rozpiętość 9,3 m.

i

Biomateriały i autorskie metody produkcji

Interdyscyplinarność to znak cyfrowej ery w projektowaniu. Architekci i projektanci czerpią z natury, by opracowywać autorskie algorytmy do generowania swoich projektów, ale równocześnie wielu z nich także podpatruje – można by nawet powiedzieć „hakuje” – biologiczne „procesy produkcji”, tworząc zupełnie nowe metody fabrykacji i materiały. Wodna Platforma do Cyfrowej Produkcji (Water-based Digital Fabrication Platform) to prowadzony przez Neri Oxman w MIT Media Lab eksperymentalny projekt, w którym stosuje ona materiał pochodzący od skorupiaków i przetwarza go wykorzystując ramiona robotyczne. Biodegradowalny kompozyt, w którym kluczowy składnik stanowi chityna, jest drukowany 3D z użyciem robota.

Podobnie jak w przypadku serii Microlattice, chodzi tu o wyprodukowanie za jednym razem struktury o heterogenicznych właściwościach. Z tą różnicą, że u Neri Oxman budulcem są wyłącznie elementy naturalne, a celem eksperymentu w pełni biodegradowalna architektura. W opisie projektu Oxman mówi o powłokach stawonogów gruntowych, które zostają przekształcone w „chitosan”, roztwór wodny będący pochodną chityny. Po wydrukowaniu obiekt poddany jest procesowi parowania, a poprzez naniesione podczas druku wzory całość przybiera właściwą sobie formę (form-finding). Każdy element znajduje właściwy dla siebie kształt wskutek kontaktu z powietrzem i ulega biodegradacji w kontakcie z wodą.

Na razie projekty Oxman pozostają na etapie eksperymentalnych prototypów. Ale jej wizja „ekologii materiałowej” (material ecology), w ramach której projektowanie algorytmiczne, cyfrowa produkcja, syntetyczna biologia, środowisko i materiały są postrzegane jako nierozłączna i zharmonizowana całość jest szeroko dyskutowana.

Badania Neri Oxman były prezentowane między innymi w tym roku na Światowym Forum Ekonomicznym w Davos.

i

Druk 3D

Do masowej produkcji zaczyna już przenikać druk 3D. Wcześniej nazywany był metodą szybkiego prototypowania, dziś jednak większość profesjonalistów myśli o nim jak o technologii szybkiej produkcji, która pozwala na personalizację. Tym bardziej, że koszt druku 3D maleje, a jego jakość rośnie. Ekonomista Jeremy Rifkin twierdzi, że w 2050 roku będzie on stanowił dominującą metodę produkcji. Rifkin proponuje nawet nowe określenie produkcji w erze cyfrowej: infofacturing zamiast manufacturing (The Zero Marginal Cost Society: The Internet of Things, the Collaborative Commons, and the Eclipse of Capitalism, Palgrave Macmillan 2014). Jego przypuszczenia są oparte na tym, że już dziś technologia ta przenika do branż o niezwykle wysokich standardach jakości i bezpieczeństwa. Airbus, Autodesk, AP Works i The Living opracowały wspólnie największą na świecie drukowaną 3D część samolotu.

To metalowy element dzielący kabinę pasażerską od drzwi. Jest o 50% lżejszy, a jednocześnie bardziej wytrzymały niż jego poprzednik odlewany z plastiku. Projekt opiera się na optymalizacji topologicznej, czyli agregacji materiału tam, gdzie jest niezbędny i usuwaniu go z miejsc, gdzie nie jest tak istotny. To proces podobny do zastosowanego we wspomnianych już Bone Chair i Microlattice. Jeden z najnowszych samolotów w ofercie Airbusa – A350 XWB – zawiera ponad 1000 drukowanych 3D części, których waga i wytrzymałość jest zoptymalizowana przez algorytmy inspirowane naturą. Z kolei Thor (Test of High-tech Objectives in Reality) to wyprodukowany przez Airbusa dron o długości prawie 4 m, składający się wyłącznie z drukowanych 3D części (jest ich 50) i zasilany dwoma elektrycznymi silnikami. Firma zapowiada, że traktuje go jako krok w stronę drukowanego 3D samolotu pasażerskiego. Wkrótce też możemy spodziewać się drukowanego 3D samochodu.

i

Local Motors ma już w pełni funkcjonujący prototyp, a gotowy model zapowiada na 2017 rok. W 2016 roku premierę miał pierwszy wyprodukowany w ten sposób motocykl – Light Rider. Zastosowanie zasad topologicznej optymalizacji pozwoliło uzyskać niespotykaną jak na tego rodzaju pojazd wagę 35 kg.

Na liście skomplikowanych pod względem inżynierskim i obwarowanych prawnie obiektów drukowanych 3D jest też budynek, który stanął w tym roku w Dubaju. Historia projektu rozpoczyna się od firmy Winsun z Szanghaju zajmującej się zastosowaniem druku 3D w dziedzinie architektury. Kilka lat temu ogłosiła ona, że wydrukowała 10 domów jednorodzinnych w 24 godziny. Zainteresowali się tym inwestorzy, którzy zaproponowali wkład finansowy i stworzyli Winsun Global.

Nowa firma zaprosiła do współpracy architektów z pracowni Gensler oraz inżynierów z biur Thornton Tomasetti i Syska Hennessy. Jorge Barrero, który był architektem prowadzącym projekt w firmie Gensler, a obecnie jest wiceprezesem biura HKS, wyjaśnia, że zespół zaprojektował koncepcyjne projekty mieszkaniowe przeznaczone na kilka światowych rynków między innymi Arabię Saudyjską, USA, Egipt, Haiti i Ghanę. Pierwsza zrealizowana koncepcja powstała na zlecenie premiera Arabii Saudyjskiej w Dubaju i ma funkcję biurową. Pełna nazwa budynku to Drukowane 3D Biuro Przyszłości – 3D Printed Office of the Future, w skrócie 3D OoTF. Winsun Global nazywa ten obiekt pierwszym wydrukowanym 3D budynkiem, choć jako efekt testów powstawały już mniejsze konstrukcje, a z Chin docierają również wiadomości o wydrukowanym 3D domu wielorodzinnym.

i

Forma 3D OoTF wynika z możliwości technologicznych. Zdecydowaliśmy się na wydruk modularnej skorupy w formie prostokąta z zaokrąglonymi rogami, przez co podłoga płynnie przechodzi w ściany i sufit. Moduły łączą się ze sobą w poziomie, co pozwala uzyskać więcej przestrzeni i rozsuwają względem siebie, by wpuścić światło dzienne – wyjaśnia Barrero. Materiał do druku powstał na bazie cementu odzyskiwanego z odpadów budowlanych. Na razie Winsun Global dysponuje jedną drukarką o obszarze roboczym około 6 x 6 x 20 m (wartości te określają maksymalną wielkość elementu, jaki można wyprodukować za pomocą drukarki) zlokalizowaną w chińskim Suzhou. Dlatego 3D OoTF powstał w Chinach, po czym przetransportowano go do Dubaju w morskich kontenerach. Docelowo Winsun Global dąży jednak do lokalnej produkcji z użyciem materiałów dostępnych na miejscu. Maszyny do druku z czasem staną się przenośne i będzie ich można używać lokalnie – twierdzi Barrero.

Jako jedne z podstawowych zalet technologii wymienia: przystępność cenową, eliminację odpadów, możliwość precyzyjnego przewidzenia ilości materiału, krótki czas budowy i recycling (jest on już możliwy w przypadku wydruków z plastiku ABS. Wydruk jest mielony, a następnie topiony, po czym formuje się z niego nowy wkład do drukarki). Zwraca też uwagę na niezbędne zmiany w prawie budowlanym, które będzie musiało nadążyć za innowacją zarówno pod względem dopuszczanych materiałów, jak i sposobu przekazywania dokumentacji. Największe możliwości widzi Barrero w projektowaniu nowych tworzyw zupełnie od podstaw. Pozwoli to na pełną personalizację budynku i jednoczesny wydruk konstrukcji, instalacji oraz ogniw fotowoltaicznych, które zapewnią energię. Barrero podkreśla, że cena tych innowacji radykalnie spada, a prędkość badań i rozwoju nowych technologii szybko rośnie. Niebawem staną się one tanie, a przez to szeroko dostępne. Na razie jednak trudno określić ich koszt w relacji do tradycyjnych technologii budowlanych, bo dokładne kwoty nie są podawane do publicznej wiadomości.

i

Druk 3D w skali architektonicznej jest też rozwijany przez kilka innych zespołów na świecie. Holenderska pracownia DUS Architects planuje realizację kamienicy w typologii charakterystycznego dla Amsterdamu domu przy kanale. Architekci przewidują wykorzystanie własnej drukarki – Kamermaker – o wymiarach obszaru roboczego 2 x 2 x 3,5 m. Na razie powstał prototyp elewacji.

Pracownia DUS stworzyła też jedną z pierwszych fasad drukowanych 3D. Elewacja pawilonu wybudowanego z okazji przewodnictwa Holandii w Unii Europejskiej w tym roku składa się z elementów drukowanych z bioplastiku. Architekci twierdzą, że jest ona w pełni biodegradowalna.

Od 2015 roku w Amsterdamie powstaje także inny znaczący projekt – pierwszy na świecie drukowany 3D most. Będzie to piesza przeprawa o długości około 10 m łącząca dwie strony kanału Oudezijds Achterburgwal. Tim Geurtjens, dyrektor technologiczny firmy MX3D, która opracowuje projekt autorstwa Joris Laarman Lab, wyjaśnia, że zostanie tu zastosowana nieszablonowa, autorska metoda – projektanci przewidują wykorzystanie 6-osiowych ramion robotycznych i druk bezpośrednio z metalu. Skala druku nie jest dzięki temu ograniczona do kwadratowego pudełka opisującego obszar roboczy maszyny. Według Geurtjensa, wydrukowanie w pełni funkcjonalnego mostu to idealny sposób na zademonstrowanie nieskończonych możliwości tej technologii. Konstrukcja ma być gotowa w 2017 roku.

i

Personalizacja, open source i produkcja w sieci

Gdy w 2014 roku zakładaliśmy – razem z Mikołajem Molendą, Hanną Kokczyńską, Benjaminem Kuną i Jackiem Majewskim – tylko. com za cel obraliśmy sobie digitalizację rynku meblowego. Firma dostarcza spersonalizowane meble w najprostszy możliwy sposób: użytkownicy mogą dopasowywać je do swoich potrzeb na komputerach stacjonarnych lub urządzeniach mobilnych. Aplikacja mobilna korzysta z rozszerzonej rzeczywistości (AR), aby zwizualizować mebel dokładnie tam, gdzie ma stanąć. Projektowanie parametryczne jest rdzeniem firmy. Pozwala na tworzenie prostego interface’u użytkownika, iteracyjny rozwój produktów w oparciu o zbierane dane i w pełni zautomatyzowaną produkcję na żądanie przy pomocy cyfrowej frezarki. Projekty mebli są codziennie uaktualniane w oparciu o informacje dotyczące interakcji użytkowników z konfiguratorami. Wytwarzamy je na żądanie, a wszystkie dane produkcyjne są generowane automatycznie w momencie, w którym klient składa zamówienie.

W skład generowanych informacji wchodzą pliki do frezowania cnc, łączenie zamówień w grupy, żeby zminimalizować zużycie materiału, instrukcje pakowania dla producenta oraz instrukcje montażu dla klienta. Dane są wysyłane do wykonawcy, który znajduje się najbliżej klienta i ma dostępne moce przerobowe. Postrzegamy tylko.com jako krok w kierunku digitalizacji tradycyjnych branż operujących w „świecie atomów”. Łączymy istniejące możliwości: projektowanie parametryczne, produkcję cnc, personalizację i sprzedaż online w unikatową i autorską całość.

Z kolei firma opendesk.cc z Londynu wybrała podejście, w którym nie ma personalizacji, ale projekty mebli są dostępne jako zasób open source. Każdy może je ściągnąć i – dysponując frezarką cnc – wyprodukować na własny użytek. Jeśli klient nie ma dostępu do takiego urządzenia, może zamówić meble przez opendesk, a jeśli jest to projektant – ściągnąć projekt, wprowadzić własne modyfikacje i wgrać go ponownie na stronę, oferując na sprzedaż (prawa autorskie są objęte licencją Creative Commons, która dopuszcza modyfikacje i przewiduje dzielenie się zyskami przez autorów).

i

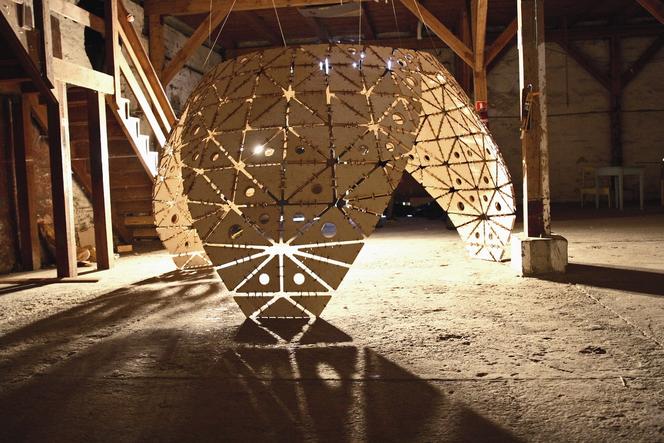

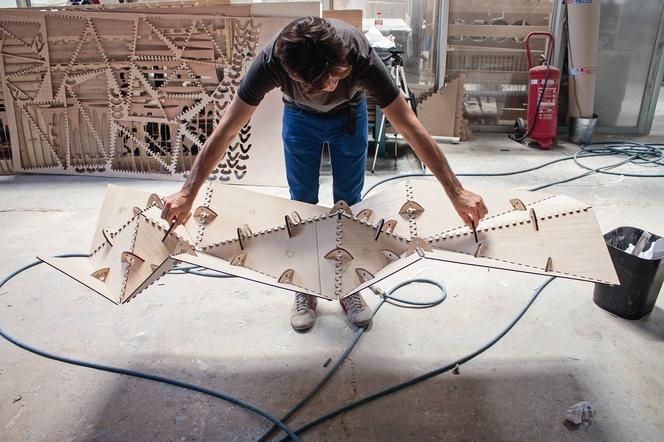

Podobnie jest w przypadku platformy internetowej WikiHouse założonej w 2012 roku przez londyńską pracownię Architecture 00, gdzie ta sama otwarta logika tworzenia projektu działa w skali architektonicznej. Według inicjatorów WikiHouse, technologie budowlane i gospodarka mieszkaniowa nie zmieniły się praktycznie od końca XIX wieku – zbyt drogie, niedemokratyczne i scentralizowane systemy nadal generują wysokie ryzyko, duże długi, niezdrowe i niezrównoważone masowe budownictwo, na które niewielu może sobie pozwolić. Celem WikiHouse jest zatem budowa cyfrowych narzędzi pozwalających na stworzenie nowego, trwałego oddolnego przemysłu mieszkaniowego.

Projekty na platformie oparte są na technologii frezowanych cnc elementów, które łatwo ze sobą łączyć. Całość przypomina klocki LEGO, a żeby zbudować szkielet domu (z tolerancją do kilku milimetrów) wystarczy kilka osób pracujących przez kilka dni. Jak podaje WikiHouse, w przedsięwzięcie włączyły się już tysiące architektów, którzy podzieleni są na 35 lokalnych, ale ściśle ze sobą współpracujących oddziałów. Nieustannie modyfikują i ulepszają projekty dostępne na platformie i dostosowują je do lokalnych warunków. Dlatego trudno jednoznacznie określić autorów konkretnych realizacji: może być ich kilkunastu lub nawet kilkuset, w zależności od tego, ile razy modyfikowany był projekt. Jednym z pierwszych zbudowanych przez WikiHouse obiektów był pawilon zrealizowany w 2013 roku we Fridaythorpe w Wielkiej Brytanii. Później „wikidomy" powstały między innymi w Glasgow, Wiedniu i Nowej Zelandii.

i

AR i VR – rozszerzona i wirtualna rzeczywistość

Augmented Reality (rozszerzona rzeczywistość lub AR) oraz Virtual Reality (wirtualna rzeczywistość lub VR) to technologie, o których jest ostatnio niemal tak samo głośno jak o druku 3D.

VR znalazła się na ustach wielu komentatorów po tym jak Facebook kupił za kwotę 2 mld dolarów amerykański start-up Oculus Rift jeszcze zanim firma zademonstrowała publicznie pierwszy w pełni funkcjonalny prototyp „okularów” pozwalających doświadczać wirtualnej rzeczywistości.

AR natomiast budzi ostatnio duże zainteresowanie w kontekście popularnej gry na smartfony Pokemon Go. Obydwie technologie znajdują już zastosowanie w projektowaniu. Na londyńskiej konferencji Shape to Fabrication w kwietniu tego roku Steffen Riegas i Mikolaj Bazaczek omawiali zastosowanie wirtualnej rzeczywistości w procesie projektowym szwajcarskiego biura Herzog & de Meuron. Przedstawili tę technologię jako narzędzie prezentacji fotorealistycznych wizualizacji 3D dla klienta. Ale VR interesuje ich także jako rozwiązanie używane wewnętrznie w pracowni służące do przedstawiania koncepcji decyzyjnym partnerom w firmie. Umożliwia ono na przykład naniesienie komentarzy bezpośrednio na model 3D. Steffen Riegas i Mikolaj Bazaczek opracowują własny interfejs, który pozwalałby na płynną komunikację między osobą, która doświadcza projektu w wirtualnej rzeczywistości, a resztą zespołu.

AR, mimo że potencjalnie jest technologią bardziej inkluzywną i łatwiej skonstruować tu wspólne doświadczenie dla grupy, do tej pory w architekturze służy głównie do wizualizacji 3D. Może też jednak znaleźć zastosowanie na placu budowy. Bentley Systems – firma, która stworzyła popularne w Wielkiej Brytanii oprogramowanie Microstation – opracowuje oparty na technologii rozszerzonej rzeczywistości system zarządzania procesem budowy.

i

Edukacja w erze cyfrowej

Także uczelnie wprowadzają modyfikacje, których celem jest przygotowanie studentów na nadchodzącą trzecią rewolucję przemysłową. Pionierem jest tu profesor Neil Gershenfeld, który założył Centrum Bitów i Atomów (Center for Bits and Atoms) na MIT, zajmujące się badaniem granic pomiędzy informatyką a naukami fizycznymi. Ponad 10 lat temu Gershenfeld wystąpił o grant w wysokości 20 mln dolarów na stworzenie laboratorium, w którym mógłby „wyprodukować niemal wszystko”. Kiedy uczelnia otrzymuje tego typu dofinansowanie od rządu federalnego, jest zobligowana do wyjścia poza własne mury, przeprowadzania warsztatów i dzielenia się wiedzą. Gershenfeld otwarcie przyznaje, że nie chciał poświęcać na to czasu, dlatego zaprosił studentów i uczniów do siebie. Stworzył kurs zatytułowany Jak zrobić niemal wszystko?, który stał się jednym z najbardziej popularnych seminariów na MIT.

Patrząc na to, co produkują studenci, Gershenfeld stwierdził, że kluczowym zastosowaniem cyfrowej produkcji i projektowania algorytmicznego, jest opracowywanie rozwiązań, które odpowiadają na indywidualne potrzeby. To tzw. „długi ogon” (long tail), czyli personalizowane rozwiązania dla niewielkich grup użytkowników, będące odpowiedzią na ich własne czy lokalne oczekiwania. Materiały, które powstały podczas kursu, są dostępne online, podobnie jak plany i wiedza o tym, jak zbudować własny Fab Lab, czyli laboratorium- -warsztat dysponujący wieloma technologiami cyfrowej produkcji. Dziś założenie go to koszt rzędu kilkudziesięciu tysięcy dolarów – ta kwota wystarczy na świetnie wyposażone laboratorium produkcyjne.

i

Licząca ponad 700 jednostek sieć Fab Labów jest wciąż rozwijającym się systemem produkcji i innowacji, będącym jednym z elementów umożliwiających kolejną rewolucję przemysłową. Fab Laby są ze sobą luźno połączone poprzez tworzoną oddolnie Fab Foundation, która raz w roku organizuje ich światowy zjazd. Wiele realizowanych przez warsztaty projektów jest licencjonowana jako zasób open source, łatwo więc włączyć się w te działania. Projekty mają szeroki zakres: od wyposażenia wnętrza restauracji LEKA w Barcelonie (wykonanego w 2015 roku przez IAAC FAB Lab Barcelona i jego architektów), po Smart Citizen – wielowątkowe przedsięwzięcie, którego celem jest umożliwienie mieszkańcom oddolnej kontroli jakości życia w mieście. Smart Citizen to przenośne czujniki jakości powietrza, natężenia hałasu, temperatury i ilości światła, sprzężone ze stroną internetową i aplikacją mobilną, która wizualizuje dane w czasie rzeczywistym.

Fab Laby są instytucjami o zróżnicowanym modelu biznesowym. Niektóre z nich utrzymują się wyłącznie z dotacji, inne przynoszą dochody, a nawet są powiązane z inkubatorami start-upów, ale nigdy nie są to organizacje nastawione wyłącznie na maksymalizację zysku. Może dlatego często powstają przy uczelniach.

i

W erze cyfrowej obecność Fab Labu dostępnego dla studentów wydziałów projektowych jest z kolei często związana z poziomem nauczania projektowania parametrycznego w danej instytucji. W Polsce jest już co najmniej kilka świetnie wyposażonych jednostek naukowych, które mają w programie naukę projektowania wspomaganego komputerowo. Jednym z nich jest ASK – Architecture for Society of Knowledge – anglojęzyczny kierunek założony przez profesorów Stefana Wronę, Jerzego Wojtowicza, Jana Słyka i doktora Krzysztofa Koszewskiego na Wydziale Architektury Politechniki Warszawskiej.

– Prowadzimy zintegrowany program nauczania od pierwszego roku studiów inżynierskich aż do dyplomu magisterskiego. Na pierwszym roku zajmujemy się problematyką komunikacji idei architektonicznej. Uczymy o wszystkich mediach – od opisu, poprzez obraz, film, aż do modelu. Każdemu etapowi towarzyszy nauka jakiegoś oprogramowania – obróbka obrazu, edycja grafiki wektorowej, modelowanie. Już na drugim roku studenci stykają się z matematycznymi definicjami form przestrzennych – to tzw. Cyfrowa Geometria Wykreślna. Tutaj wprowadzamy podstawy modelowania parametrycznego, które na dalszych latach jest stosowane w problematyce jeszcze bardziej złożonej – architektonicznej i urbanistycznej. Należy jednak pamiętać, że narzędzia cyfrowe szybko się zmieniają i nie możemy zbytnio przywiązywać się do konkretnych produktów. Program komputerowy, którego dzisiaj uczymy, za kilka lat może być już nieprzydatny. Naszą rolą jest zapoznanie studentów z potencjalnymi problemami pojawiającymi się w procesie architektonicznym oraz pomoc w wykształceniu umiejętności doboru odpowiednich narzędzi – mówi Jacek Markusiewicz, asystent w Pracowni Projektowania Architektonicznego Wspomaganego Komputerem i wykładowca ASK.

i

Manifestem zintegrowania projektowania parametrycznego i cyfrowej fabrykacji w edukacji architektonicznej była interaktywna instalacja Modular Light Cloud, która powstała na warsztatach prowadzonych przez Jacka Markusiewicza i Marcina Strzałę. Zaprosili do współpracy tancerkę Liwię Bargieł, a zadaniem studentów było zaprojektowanie i wykonanie scenografii do jej spektaklu. Powstała instalacja zbudowana z profili aluminiowych wyposażonych w taśmy LED oraz łączników wytworzonych metodą druku 3D. Taśmy LED sterowane były za pośrednictwem 42 układów scalonych z wmontowanymi mikrofonami. Klaszcząc, artystka mogła wpływać na intensywność świecenia poszczególnych elementów struktury. Aby stworzyć scenografię, studenci musieli nauczyć posługiwać się narzędziami parametrycznymi, zapoznać się z podstawami elektroniki, a później własnymi rękami zlutować obwody. Kolejną innowacją opracowywaną na warszawskim wydziale jest stół interaktywny, dzięki któremu można połączyć pracę na makiecie fizycznej z możliwościami cyfrowej analizy (współpraca: studenci Jakub Andrzejewski, Kacper Karpiński, Damian Lachtara).

Na stole ustawia się klocki symbolizujące budynki, które są rozpoznawane przez komputer za pomocą kamery i bezpośrednio na stół, w czasie rzeczywistym, wyświetlana jest informacja zwrotna. Może to być na przykład najkrótsza droga od mieszkania czy sklepu albo ostrzeżenie, że obiekty stoją za blisko siebie. Narzędzie to w przyszłości może posłużyć także do konsultacji społecznych.

i

Na kierunku Industrial Design, prowadzonym przez Oskara Ziętę w poznańskiej School of Form (SOF), projektowanie parametryczne (którego uczę wraz z Adrianem Krężlikiem) i robotyka trwają aż cztery semestry. Podczas pracy nad projektami dyplomowymi studenci School of Form tworzą własne metody cyfrowej fabrykacji. Potrafią na przykład zaprojektować i wyprodukować głowice dla trzech dostępnych na uczelni ramion robotycznych, by stworzyć drukarki 3D o bardzo dużym polu roboczym. Projekty dyplomowe z Industrial Design na SOF to między innymi drukowane 3D chwyty wspinaczkowe generowane przez model parametryczny, przez co ich kształt oraz faktura są za każdym razem niepowtarzalne (Danuta Sęczkowska), drukowany 3D przez ramię robotyczne miejski ul, którego forma powstała dzięki analizie budowy takich obiektów, czyli poprzez omawiany wcześniej biomimetyczny proces projektowania (Kamil Pytel) i oprawki okularów dla dzieci, personalizowane i produkowane na żądanie (Anton Bulakh).

W ramach School of Form powstaje też w Warszawie podyplomowy kierunek Creative Coding. Celem studiów jest wprowadzenie do warsztatu projektantów lub artystów nowego rodzaju tworzywa, jakim jest kod. Wiesław Bratkowski, Szymon Pepliński, Joanna Zabawa oraz współtwórcy grupy artystyczno- badawczej Pan Generator – Krzysztof Goliński i Jakub Koźniewski, zapowiadają, że pokażą kod jako narzędzie do twórczego wykorzystania technologii. Istotnym elementem studiów będzie praca w Fab Labie, gdzie studenci będą tworzyć interaktywne instalacje na styku rzeźby, architektury i projektowania produktu.

i

Wiedza o algorytmicznym wspomaganiu projektowania szerzy się również poprzez liczne krótkie kursy, warsztaty i wykłady. Jedną z najbardziej aktywnych na tym polu grup w Polsce jest założona w 2014 roku przez Adriana Krężlika i Kacpra Radziszewskiego Architektura Parametryczna. – Do tej pory przeprowadziliśmy 36 spotkań warsztatowych dla 548 studentów, młodych architektów, projektantów, między innymi konferencję Shapes of Logic we Wrocławiu, gdzie tworzyliśmy interaktywne instalacje w oparciu o zachowania zwierząt stadnych, warsztaty w Pile – Piłujemy Kody, podczas których wraz z MS Design, firmą zajmującą się stoiskami targowymi i dysponującą maszynami cnc, zbudowaliśmy dziewięć obiektów: pawilony i instalacje przestrzenne. W Pszczynie, podczas festiwalu Teatralna Maszyna, powstał z kolei prototyp przekrycia powłokowego. Pracowaliśmy też zagranicą, na Politechnice Słowackiej, gdzie opracowaliśmy prototyp paneli akustycznych. Jesteśmy grupą, którą tworzą prowadzący warsztaty, koordynatorzy i przede wszystkim uczestnicy. Razem staramy się tylnymi drzwiami wprowadzać nowe technologie do projektowania w Polsce – podsumowuje Adrian Krężlik.

Michał Piasecki, architekt specjalizujący się w projektowaniu algorytmicznym i produkcji wspomaganej cyfrowo. Współzałożyciel startupu tylko.com, który tworzy spersonalizowane meble produkowane na żądanie. Jako konsultant w dziedzinie projektowania algorytmicznego pracował między innymi przy serii drukowanych 3D krzeseł Microlattice dla Jorisa Laarmana, znajdujących się obecnie w kolekcji MoMA i Vitra Design Museum. Prowadzi zajęcia na kierunku Industrial Design i tworzonym właśnie Creative Coding w School of Form w Poznaniu i Warszawie.